– 目次 –

1.個別受注型メーカーに特有の多様な部品と作業工程。その一元管理に挑戦

2.四半期決算から月次決算へ。リアルタイムの経営管理を目指す

3.システムの有効活用に各部門の協力と意識の向上が不可欠

導入ソリューション

- ハイブリッド販売・生産管理システムrBOM

PROBLEM 在庫管理のリアルタイム化、部品管理の一元化

既存のオフコンと連携可能な「rBOM」を導入し部品管理の情報をリアルタイムで共有化

各現場別に行っていた在庫管理を統合、スピーディな受注生産のシステムを目指す

COMPANY INFORMATION

神港精機株式会社様

- 業種 製造業

- 部門・業務 生産管理

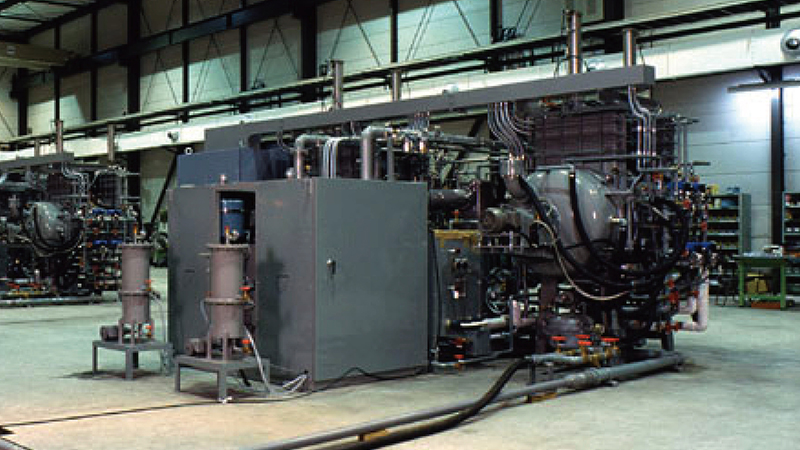

薄膜形成分野、精密熱処理分野、新素材製造分野などの製品技術で、様々なハイテク産業を支えている神港精機株式会社。特に真空分野での技術力は国内トップレベルを誇っている。

個別受注ベースがメインの生産体制のため、これまで部品の管理は各現場別に行っていた。だが、スピード化の波に対応するために、そして戦略的な経営を展開していくために、生産管理システムの見直しに着手。

その第1段階として、在庫状況、原価をリアルタイムで把握する統合部品表システムが導入された。

導入による効果

-

入出庫管理、在庫品の引き当て処理の一元化

-

棚卸し管理の一元化

-

出荷データの管理の一元化

INTERVIEWインタビュー

DAiKOの想い

真の経営パートナーとして最適のシステム提案

編集担当

マーケティング推進部

神港精機様とは、長いおつきあいをさせていただいております。 今回、経営体制の見直しの一環として生産管理システムのご相談を受けまして、「r BOM」をご提案いたしました。

従来のオフコンと連動することで、導入コストも低く抑えることができ、また比較的短期間での導入が可能になったと思

っております。

さらなる生産体制の強化、効率的なシステムづくりに、真の経営パートナーとして、今後も引き続き前向きなシステム構築のお手伝いができればと願っております。

企業情報

| 社名 | 神港精機株式会社 |

| 会社概要 | 1949年に設立し、51年から真空機器の製造を開始。57年には国内最初の大型真空ポンプ・メカニカルブースタの国産化に成功。以来真空分野ではトップ企業として躍進し続けている。2003年からは医療用器具製造装置の生産も本格化。本社・神戸工場のほか、滋賀守山工場、東京支店、神戸支店、東京工場がある。 |

| 本社 | 兵庫県神戸市西区高塚台3-1-35 |

| 設立 | 1949(昭和24)年1月24日 |

| 資本金 | 3億円 |

| 従業員 | 220名 |

| 事業概要 | 各種真空ポンプ、真空諸装置、各種精密電気炉、半導体関連機器、各種精密投影機、光学機器の製造・販売 |

| URL | http://www.shinko-seiki.com |

SOLUTION導入したソリューション