人手不足が進む製造業では高齢化が進行しているため、熟練技術者の引退前にスムーズに技術伝承しなければなりません。しかし、技術伝承を進めるうえでは人材や時間の面で課題もあります。

そこでこの記事では、技術伝承を進めるために取り組むべきことや、デジタル化による技術伝承の事例などを紹介します。

ページコンテンツ

高齢化が進む製造業

近年、多くの業界で高齢化が叫ばれていますが、製造業も例外ではありません。

『2021年版ものづくり白書』によると、2020年の製造業における高齢就業者数 (65歳以上) の割合は8.8%であり、2002年度の4.7%から約2倍も増加しています。一方で、若年就業者数 (34歳以下) の割合は2002年には31.4%であったのに対し、2020年度には24.8%にまで減少しています。

参照:経済産業省:『2021年版ものづくり白書』

このように、製造業では若年就業者の減少と熟練技術者の高齢化が進行しており、熟練の技術者が引退する前に技能を伝承しなければならない状況です。

しかし、技術伝承を進める際に直面する課題があります。次章では、その課題について解説します。

技術伝承を進めるうえでの課題

技術伝承を進めるうえで、以下の2つの課題があります。

業務が属人化してしまっている

1つ目は、業務の属人化という課題です。知識やノウハウが熟練技術者個人に蓄積され、他者へ共有されていないケースがよくあります。熟練技術者が保有する知識やノウハウが「暗黙知」として言語化されないままになっていると、後継者へスムーズに伝達できません。

マニュアルなどにより言語化することで暗黙知を「形式知」へと変換し、技術を標準化していく必要があります。

教育する時間が取れない

2つ目は、熟練技術者が多忙で教育する時間が取れないという課題です。人手不足の状態になると技術者1人あたりの仕事量が増え、自分の仕事で手いっぱいになってしまいます。

実際に、厚生労働省の調査によると、能力開発や人材育成に関して何らかの問題を抱えている事業所のうち、「人材育成を行う時間がない」と回答したところは約半数(49.4%)にのぼります(厚生労働省『令和2年度能力開発基本調査』参照)。

こうした要因から丁寧な指導ができず、中堅や若年層に技術が継承されなければ、企業にとって大きな損失となりかねません。

技術伝承を進めるためにも取り組んでおきたいこと

では、技術伝承を進めるためにはどうすれば良いのでしょうか。以下では、技術伝承のために取り組むべきことを2つ紹介します。

業務の標準化

まず行うべきことは業務のデータ化(デジタイゼイション)と標準化です。これは従来、暗黙知として属人化していた技能やノウハウを、形式知へと転換することを意味します。

少子高齢化が進み、熟練技術者の引退が迫る現代では、効率的に技能を伝承し、短期間で人材を育成しなければなりません。そこで、業務の標準化によって暗黙知を可視化し、誰でもすぐに学べる体制を構築することが重要です。

業務の効率化

続いて取り組むべきことは業務の効率化です。標準化により業務を可視化することで、これまで非効率的に行っていた業務を洗い出せるようになります。そうした業務の中には、デジタル化によって効率的に遂行できるものもあるため、非効率な作業を特定していき、デジタル化の可能性を模索することが重要です。

標準化と効率化を進めていけば、しっかりと伝承すべき技能とオートメーション化が可能な業務を分類できるようになります。

次章では、継続的・効率的な技術伝承を行ううえで役立つデジタル技術について紹介します。

デジタル技術を活用して技術伝承を実現した例

デジタル技術を活用して技術伝承を実現した事例として、以下のものがあります。

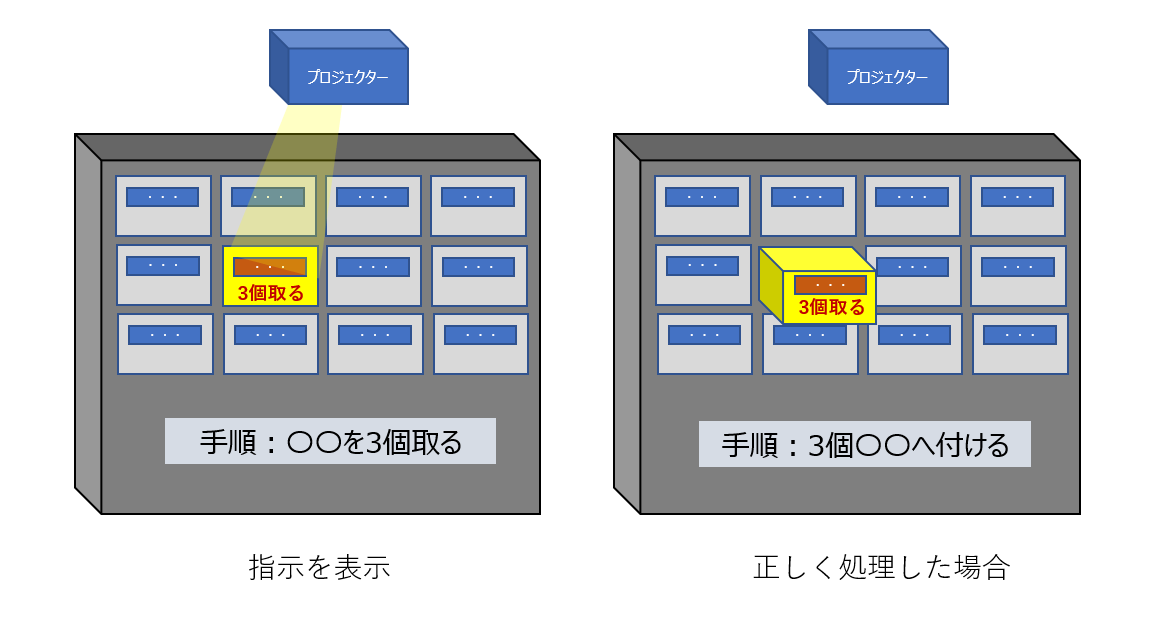

プロジェクションマッピングを活用したピッキング

1つ目はプロジェクションマッピングを活用したピッキングや組立作業です。

従来は図面や手順書を見ながら行っていた工程をデータ化することで、標準化できる業務とそうでない業務に分けることができます。たとえば、「どのネジを締める」「どの部品を取る」といった工程は標準化できるため、可視化することが可能です。それらの作業がプロジェクションマッピングによって分かりやすく指示出されることで、ピッキングや組立作業を画面上の指示に従って実行するだけになるため、非熟練者でもミスが大幅に減り、効率的に業務を遂行できます。

正しい手順を視覚的に理解できるため、人材育成をするうえでも効果的な技術です。

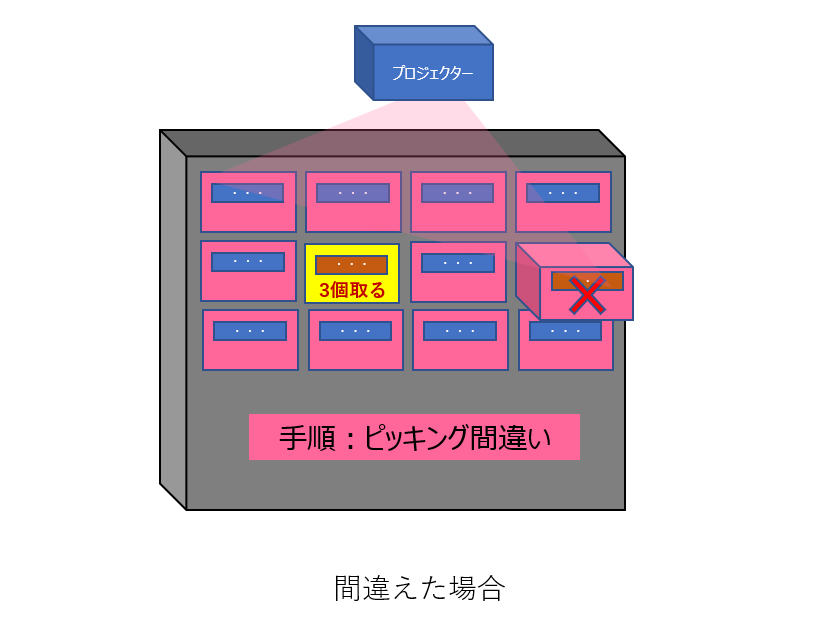

プロジェクションマッピングにより、手順と作業に該当する引き出しがハイライト表示されます。手順どおりに正しく処理した場合、次の手順が表示されます。

手順を間違えると、表示カラーが赤色に変わり、アラートが表示されます。これにより、誰もが視覚的に理解し、作業を行うことができます。

類似図面検索

類似図面検索も、デジタル化による技術伝承の一例です。

設計業務において、従来は過去の図面などをもとに技術者が膨大な図面を手作業で作成しなければならず、高度なスキルが求められていました。このような場合、過去の図面はデータ化を行うことが望ましいでしょう。

データ化を行うと、過去の図面情報が可視化され、類似図面検索の導入によって過去の膨大なデータの中からAIが類似図面を瞬時に検索・表示します。類似図面データを参照したり流用したりして作成できるため、設計者の負担を軽減でき、効率化を図れます。そのため、熟練の技術者でなくても安定したクオリティでの設計業務が可能となり、技術を伝承するうえでも効果的です。

ただし、これはあくまでも標準化ができる一般的な製品に限られます。とはいえ、図面作成を効率化することで設計者に時間的な余裕が生まれ、より難易度の高い図面作成などに時間を費やすことが可能となります。

つまり、図面作成業務のデジタル化によって、設計者の業務効率化と技術の向上を図れるということです。

製造業の技術伝承をデジタル化するなら大興電子へご相談ください

このように、人材不足が進む製造業において熟練者の技術伝承を限られた時間の中で行うためには、業務を標準化し、効率化することが重要です。そのために、業務のデータ化、標準化、可視化、オートメーション化が求められます。

大興電子通信では、製造業の技術伝承を推進する方法として、上記に挙げた業務の標準化・効率化をデジタル化によって解消することをお勧めしています。製造業に関する様々なソリューションを提案可能ですので、ご関心ある方は下記からお問い合わせください。

製造業のデジタル化は大興電子通信にお任せください!

製造業におけるICT活用の課題解決資料はこちらからご覧いただけます。