ストラクチャー型部品表とは、製品の組立順序を踏まえて、親品目・子品目の関連性を保ちながら、製品の構成を示した部品表を指します。しかし、顧客要望によって要件が流動的になりやすい個別受注生産でストラクチャー型を用いると、多くの課題に直面します。では、本来どのような部品表の構成が望ましいのでしょうか。

本記事では、ストラクチャー型の問題点とその解決策をご紹介します。

ページコンテンツ

多くの製造業でつかわれる「ストラクチャー型」部品表

まずはじめに、ストラクチャー型部品表について改めて見てみましょう。

ストラクチャー型部品表とは、製品の組立順序を踏まえて、親品目・子品目の関連性を保ちながら、製品の構成を示した部品表を指します。この形を用いることのメリットとして、設計変更時の影響範囲や原価計算が容易になることが挙げられます。また、部品表の一元管理にも向いているため、多くの製造業の現場で利用されています。

一方で、個別受注生産でストラクチャー型部品表を用いると、いくつかの問題に直面します。

個別受注生産と「ストラクチャー型」部品表の問題点

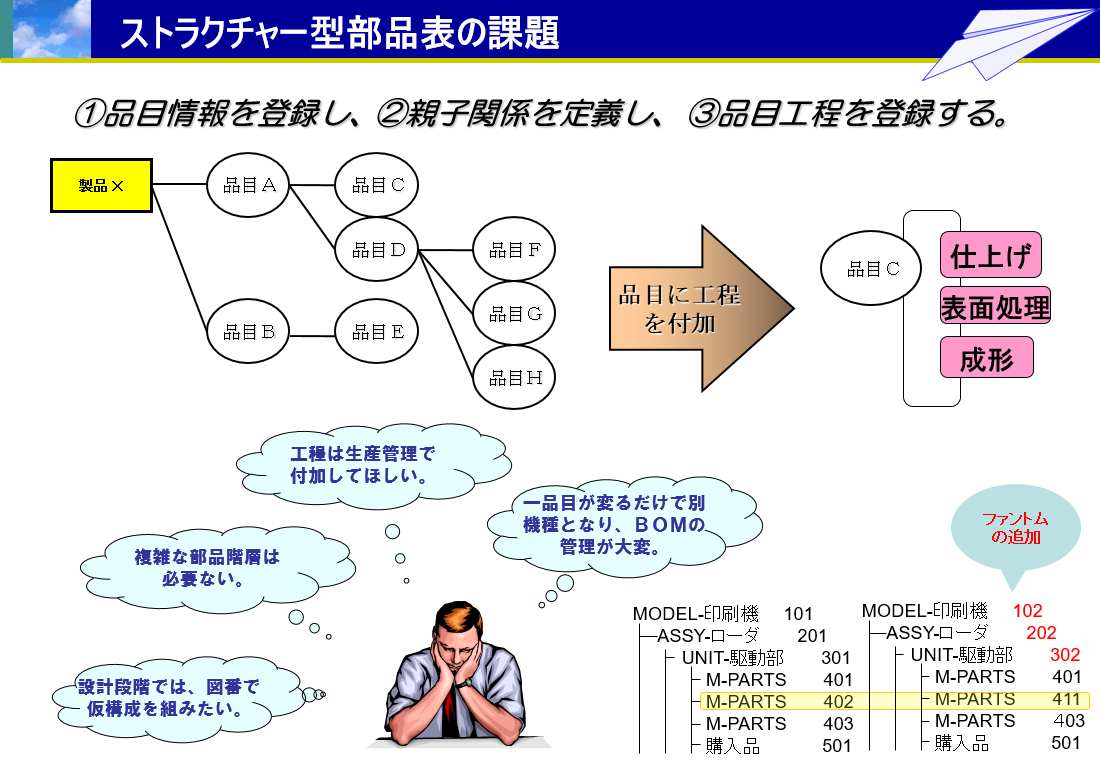

ストラクチャー型部品表では、それぞれの品目が関連付けられ、多段階で示されます。そこで生じる問題点として挙げられるのが、次の4点です。

問題点① あらかじめ全ての部品をマスタ登録する事ができない

個別受注生産は繰り返し生産とは異なり、全ての工程を一本化することができません。 これは、個別受注生産では設計が終わったユニットから優先的に工程を進めるためです。つまり、部品の調達・製造を始めた段階にあっても、まだ設計が終わっていない部分も残されているため、全ての部品表をマスタに登録することができないのです。

問題点② 工程設計は設計者が関与しない・作れない

個別受注生産の工程設計は、多くの場合、製造工程に入ってから行われます。 これは、設計者が工程設計に関与しないことを意味します。つまり、個別受注生産においては、ストラクチャー型部品表に求められる「品目工程の登録」が実質的に困難であるといえるでしょう。

問題点③ 図面が完成したユニット単位で後工程に五月雨式に伝えたい

繰り返し生産を始めとする従来型の製造工程では、あらかじめ作成した「部品表」をマスタデータとして管理するため、後に変更が入ることは稀です。 一方で個別受注生産では、一部のパートが製造工程に入った後にも、部品表の更新や変更が行われます。ユニット単位で調達・製造を進めるからこそ、五月雨式に後工程に情報が渡される点が特徴です。

問題点④ 設計変更が起きるとファントム部品表の登録が大変

繰り返し生産を行う場合には、使用しなくなった中間製品は「ファントム」として現場で管理されます。 しかし、個別受注生産を行う現場では、毎回異なる案件に対応しているが故に中間製品も毎回異なる傾向にあり、管理の手間が発生します。そこではファントムを部品表に登録する手間も発生するため、そもそもファントムの管理自体が現場を疲弊させてしまう恐れがあるのです。

個別受注生産では「統合部品表」が有効

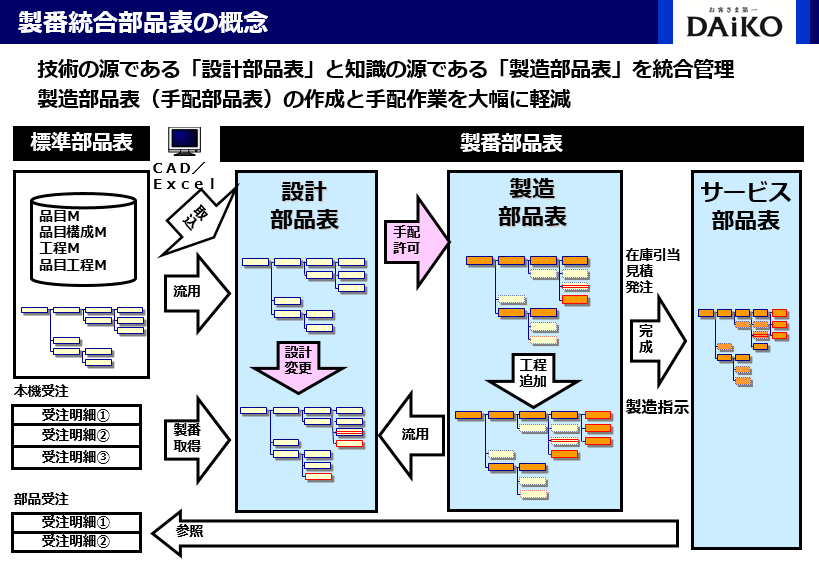

今回ご紹介した問題点を踏まえると、個別受注生産では「ストラクチャー型」部品表の運用が極めて難しいことがわかります。そこで有効なアプローチとされているのが「統合部品表」です。

この方法であれば、部品表を作成しながら設計工程を進めることができるため、たとえ設計に変更が入った際にも、速やかに部品表を更新することが可能です。

また、仕様変更の多い個別受注生産では、「マスタ」のBOMに加えて「トランザクション」のBOMも管理も求められます。 ここでいう「トランザクション」とは、製造オーダーに紐づく可変のデータを意味します。つまり、製造現場で発生した部品材料の変更についても、きちんと履歴管理できるBOMが必要となるのです。

こうした管理への対応を考えても、統合部品表からは多くのメリットを得られます。

「統合部品表」が個別受注生産に与えるメリット

個別受注生産に最適な「統合部品表」。そのメリットを整理すると、次のようになります。

1つ目は、進捗状況の可視化と共有が可能になることです。「統合部品表」では、仕様変更が生じたときでも全部門に必要部品の状況や進捗をリアルタイムで可視化することができます。これは仕様漏れによるトラブル発生を抑制したり、各部門への問い合わせの手間を削減したりすることにも繋がります。

仕様変更による資材のムダを無くすスピード共有法

2つ目は、リアルタイムな原価把握が可能になることです。「統合部品表」では、営業や経理部門といった煩雑になりやすい原価計算も「見える化」することができます。常に根拠と合わせて明確に原価把握ができるため、営業上の競争力向上にも繋がるでしょう。

3つ目は、受入業務の簡略化です。製品を管理する際のIDなどは、各部門によって管理方法が異なり、非効率が生じやすくなるものです。そこで「統合部品表」を利用することで、部品手配や外注加工が容易になり、業務効率化にも繋がります。

概要や方法、管理を効率化するシステムをまとめてご紹介!

「統合部品表」を実現するrBOMの詳細とは

今回ご紹介した「統合部品表」の要件。

それを満たした仕組みが、個別受注向けハイブリッド販売システム「rBOM」です。

「rBOM」では、「標準BOM」と「製番BOM」を有効に活用し、流用設計による効率化を支援します。

「標準BOM」は、ひな型の部品構成を登録するものであることに対して、「製番BOM」は、製番毎に 設計・生産・資材部門が部品構成・工程を登録するものを指します。これらを統合的に管理することで、現在の仕様状況と進捗状況を「営業/設計/資材/製造」といった各部門が正確に共有することを可能としています。

国内統合BOM導入数ナンバーワン(導入社数200社)の実績を誇り、多くの企業様の悩みを解決してきた「rBOM」。製造業の現場の生産性向上・業務効率化に関して課題をお持ちの企業様は、お気軽にお問い合わせください。

BOMの統合により情報共有をシームレス化。

リアルタイムな進捗・原価把握を実現する生産管理システム「rBOM」については、下記よりご覧いただけます。