入出庫管理とは、入出庫で発生した在庫の出し入れを記録し、在庫状況を管理する業務を指します。

地味な作業でありながら、その後の生産や売上、企業のキャッシュフローにも大きく影響するため、入出庫管理が上手くできていないと気づかぬうちに得られたはずの利益を手放していることがあります。

今回は、そんな入出庫管理の基本や管理を効率化する方法についてご紹介します。

ページコンテンツ

入出庫管理の基本

入出庫管理とは、倉庫にどれだけの商品を入庫したのか、そしてどれだけの商品を出庫したのかを管理する業務のことです。

以下では、入出庫管理が重要な理由と、入出庫管理時に記録する項目をご紹介します。

入出庫管理が重要な理由

入出庫管理が重要な理由は、製品の納品ミスや在庫管理の適正化が図れるからです。この先の受注量を予測して在庫をためておく見込み生産の場合、入出庫管理がうまくいっていないと現品とデータ上の数値が合わず、納品が遅れることや倉庫で抱えきれない量の在庫を生産してしまうといったミスにつながります。このようなミスの防止につながるため、入出庫管理は重要な業務の1つです。

入出庫管理で記録するべき9項目

入出庫管理で記録すべき項目は、主に以下9つです。

①:商品名

②:品番

③:日付

④:入庫数

⑤:入庫する目的

⑥:出荷数

⑦:在庫数(入庫数-出荷数)

⑧:担当者

⑨:保管場所

次章では、実際に入出庫管理を行う方法を3つご紹介します。

入出庫管理の3つの方法

方法①:在庫管理表を人の手で作る

1つ目の方法は、紙やエクセルを使って在庫管理表を作る方法です。

手書きや多くの人が利用したことのあるエクセルを活用するため、誰でも簡単に管理表を作ることがメリットとして挙げられます。

在庫管理表は正確な入出庫管理を行う上で欠かせないです。入庫した数と出庫した数を在庫管理表に記録し、常に正確な在庫数を把握できるようにします。また、商品の受注と出荷の間にあるタイムラグを管理することも在庫管理表の重要な役割です。

例えば、100個の在庫があった場合、50個の受注があると、この時点からは残り50個の受注が可能な状態となります。しかし、実際に出荷されるまで倉庫には100個の在庫が存在し続けるため、この差を管理していないと営業担当が「まだ100個の受注が可能」だと勘違いしてしまう可能性があります。そのため、受注があった際には実在庫数から受注数をあらかじめ引いておく「引当」を行います。

在庫引当に関しては以下記事で詳細を説明しています。ぜひご覧ください。

方法②:ハンディターミナルの使用

2つ目の方法は、バーコードやQRコードなどをハンディターミナルで読み取り、入出庫数を管理する方法です。

手書きやエクセルでの管理と比べ、読み取った際に自動で情報がデジタル化されるため、入出庫管理を効率化できます。

方法③:在庫管理システムを使用

3つ目の方法は、在庫管理システムを使用した方法です。

ハンディターミナルの方法をシステム化したもので、在庫管理業務の自動化やデータの一元管理などが可能です。また、人の手で行うと発生しがちな入力ミスやコスト、手間などを大幅に削減できます。

ここまで、入出庫管理の方法を3つご紹介しましたが、特におすすめする管理方法は「在庫管理システムを導入する」ことです。では、なぜシステム導入をするべきか、次章ではシステム導入をしない場合に起こりえる問題を4つご紹介します。

在庫管理システムを導入していないと起こりうる4つの問題

入力ミスが常態化する

人手による作業では、入力ミスが発生する可能性があります。特に在庫管理表の運用が複雑な場合は、入力ミスが多くなりやすい傾向にあります。

この入力ミスを改善しないまま放置してしまうと、「どうせ棚卸しで帳尻合わせができるから」とミスが常態化してしまう可能性があります。現品とデータを常に一致させるという意識が現場から欠如してしまうと、利益を増加させるどころか、維持することも困難になります。

複雑化により、属人化する

規模の小さい企業の場合、入出庫管理を担当者1人で行っているケースもあります。こういったケースでは、後から要素を付け足すなどして在庫管理表が複雑化し、担当者本人にしか分からないといった属人化が起こりえます。

属人化すると、担当者が体調不良で休んだ時や突然退職した時に作業がストップしてしまうリスクがあり、生産や営業活動にも大きな影響が出ます。

また、表を作った担当者本人すら管理の仕方が分からなくなってしまうケースもあります。

タイムリーな入力ができない

入出庫管理はシステムで行うのが一般的になっていますが、運用の方法によっては一部がアナログのままで、タイムリーな入力ができないケースがあります。

例えば、在庫管理表をExcelで作成し、事務所にあるPCに手入力しなければならないケースなどです。また、ハンディターミナルを使って入力を大幅に自動化していたとしても、営業担当や経営者がリアルタイムな数字を確認できないこともあります。ラグが発生すると、営業担当者が追うべき数値を正確に把握できないため、営業活動に支障が出やすくなります。

現場を管理できなくなる

入力ミスが起こりやすく、そのミスが放置されている企業では、データだけでなく現場を管理できなくなることがあります。現品とデータの不一致の原因は単純な入力ミスだけでなく、破損や紛失、保管場所の移動、従業員による持ち出しなどさまざまです。原因を特定し改善するフローができていないと、潜在的なリスクに気づけなくなる可能性があります。

以下では、在庫管理の適正化に関する記事を紹介しています。ぜひご覧ください。

入出庫管理で起こりうる問題を解決するためには?

上記でご紹介した問題を解決するには、「問題の原因を明確にする」「管理フローを明確化・可視化する」「在庫管理システムに移行する」の3つが鍵となります。

以下では、それぞれの詳細をご紹介します。

問題の原因を明確にする

入力ミスといったヒューマンエラーや、管理の属人化を解消するためには、問題の原因を明確にすることが重要です。数え間違いや見落としなどのヒューマンエラーの原因や属人化している原因を洗い出し、それぞれの対策を行うことが必要です。

また、問題が起こっていない時でも、入念にチェックを行うようにしましょう。チェックを行ったとしてもミスは発生してしまうため、ミスなく作業を進行できたり、担当者の緊張感を保てたりできる体制を作る必要があります。

管理フローを明確化・可視化する

ヒューマンエラーの原因の1つに、疲労の蓄積による、集中力の低下があります。この原因を解消するためにも、管理フローの可視化を行い、特定の従業員に業務負担がかかっていないかを明確にすることが重要です。また、管理フローの可視化により、情報共有が円滑になり、管理の属人化も防止することができます。

在庫管理システムに移行する

人の手で行っていた在庫管理から、「在庫管理システム」へ移行することでヒューマンエラーや属人化を解消し、タイムリーな入力、現場の管理を容易にすることが可能です。

また、在庫管理業務にかかる工数を大幅に削減することができます。

近年では、新型コロナウイルスの感染拡大に伴いリモートワークを推進している企業が多くあります。在庫管理システムであれば、クラウド型のシステムも登場しているため、リモートワークにも対応することができます。

このように、入出庫管理に必要不可欠な在庫管理の問題を解消するには、在庫管理システムへの移行が有効な手段であると言えます。そこで次章では、在庫管理システムを活用することによるメリット・デメリットをご紹介します。

在庫管理システムを導入するメリット・デメリット

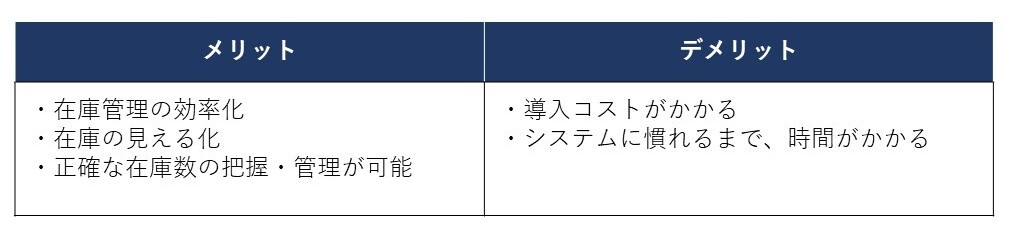

在庫管理システム導入することのメリット・デメリットは、以下の表の通りです。

このように、在庫管理システムの導入にはデメリットもあるため導入の際には、機能について理解を深める必要があります。そこで次章では、在庫管理システムの代表的な機能を7つご紹介します。

在庫管理システムの代表的な7つの機能

・在庫管理機能:倉庫内から、移動中の製品など、製品の在庫数と位置を管理する機能

・入出庫管理機能:製品がいつ入荷・出庫されたのか記録を行う機能

・棚卸管理機能:棚卸データを入力することで、正確な在庫数を管理する機能

・預かり在庫:自社の在庫だけではなく、メーカーや販売先への預かり在庫を管理する機能

・ロット管理:在庫を製品単位で管理する機能

・ロケーション管理:棚やラックなどの数と位置を把握する機能

・外国語対応:外国語表記ができる機能

これらの機能を理解したうえで、次章では、在庫管理システムを選ぶためのポイントを解説します。

在庫管理システムを選ぶポイント

在庫管理システムは、製造、納品に関わる非常に重要なシステムです。導入後のシステム変更は困難になるため、複数の要素を元に最適なシステムを選ぶ必要があります。

本章では、在庫管理システムを選定する際のポイントをお伝えします。

自社の業務内容に適しているか

一番初めに重要なのが、「自社の業務内容に合う在庫管理システムであるか」です。

在庫管理といっても、アパレル企業向けや食品卸業向け、製造業向けなど多様な業界・業種に特化したシステムが展開されているため、自身の業界・業種に合うものかを把握する必要があります。

また、先述のようにさまざまな機能を搭載しているため、自社のシステム導入の目的に合った機能があるかを選定時に確認しましょう。例えば、商品の問題が発生した際に早急に対応したい場合はロット番号で絞り込める「ロット管理」が可能か、作業のピッキングを効率化したい場合は「ロケーション管理」が可能か、などがあります。

抱えている課題に対する解決策として導入する場合は、導入後の効果が見込める製品を選ぶために、実際に導入している企業事例を見ると良いかもしれません。

カスタマイズ度が高いか

自社の業務内容に適したシステムを選ぶうえで、「カスタマイズが柔軟にできるか」も見るべきポイントとなります。

最初に搭載されている機能だけを見るのではなく、機能の追加可能有無や、追加機能で対応可能な範囲、カスタマイズの簡単さなど、在庫管理システムを導入した後に柔軟に変更できるかを確認することことが重要です。

在庫管理システムを導入してから、「やりたいことができない…」といった状態に陥らないようにしましょう。

他システムとの連携が可能か

在庫管理システムを導入する際は、既存のシステムと連携できるものを選定すると効率化が期待できます。特に製造業の場合、サプライチェーン一連の流れを管理することが重要なので、購買管理や生産管理、販売管理などのシステムと連携できると管理が楽になります。

しかし、既存システムが古い場合は、在庫管理システムを提供する会社が他のシステムを同時に提供していたり、システムが統合されているものを販売していたりするので、一括で新しいシステムに一新するのも一つの手です。

ここまで紹介してきたような選定ポイントを軸に、適切な在庫管理システムを選定し、入手庫管理の効率化や見える化を実現させましょう。

入出庫管理が簡潔になるシステム「rBOM」をご紹介

入出庫管理は売上に直接関わらない作業に思えるかもしれませんが、正確な在庫がいつでも把握できることは受注や生産の効率化・最大化につながります。また、入出庫管理はシステムで行うことに加え、受注管理や発注管理、生産管理、売上管理などとも連携することが当たり前になってきています。その場合はExcelなどを使うと管理が煩雑になってしまうため、専用のシステムを使用することが一般的です。

大興電子通信では、入出庫管理に加え、部門を超えた管理が可能になるシステム「rBOM」を提供しています。

rBOMは製造業に欠かせない部品表をベースにしたシステムで、設計管理や生産管理はもちろん、入出庫管理や受注管理、売上管理なども一気通貫に行います。そうすることで、どの部門からも同じ情報をリアルタイムに更新・確認できるようになり、ミスを減らしつつ大幅な効率化を実現することが可能です。

大興電子通信の提供するrBOMにご興味のある方は、以下資料から詳細をご覧ください。

BOMの統合により情報共有をシームレス化。

リアルタイムな進捗・原価把握を実現する生産管理システム「rBOM」については、

下記よりご覧いただけます。